Was bedeutet Containment?

Klassifizierung und Definition

Im wörtlichen Sinne handelt es sich um die „Einkapselung“ gefährlicher Stoffe. Es soll verhindert werden, dass gefährliche Substanzen aus dem Produktionsprozess entweichen oder ein Produkt durch Fremdstoffe in der Umgebung verunreinigt wird.

Primäres Containment

Primäres Containment sind alle Maßnahmen, die das Risiko einer Ausbreitung/Einschleusung einer Substanz aus oder in das Produktionsequipment minimieren. Hierzu zählen Endlos-Liner-Systeme, Gloveboxen oder Doppel-Klappen. Diese Lösungen gewährleisten, dass Produkt und Bedienpersonal während des gesamten Prozesses strikt voneinander getrennt bleiben. Dadurch wird nicht nur die Sicherheit erhöht, sondern auch die Produktqualität nachhaltig gesichert.

Sekundäres Containment

Sekundäres Containment sind alle Maßnahmen, die die Ausbreitung/Einbringung reduzieren, wenn das primäre Containment überwunden wurde.

Hierzu zählen beispielsweise Reinräume, Schleusen und Druckstufen. Diese Schutzebene dient als zusätzliche Barriere, um Kontaminationen zuverlässig einzudämmen. Sie trägt wesentlich dazu bei, die Sicherheit von Personal, Produkt und Umgebung auch im Störfall zu gewährleisten.

Geschlossene Systeme

Geschlossene Systeme im Containmentbereich sind Maschinen und Anlagen, die vor allem dann verwendet werden, wenn Gefahrenstoffe gemäß § 10 GefStoffV zum Einsatz kommen.

Als wesentliche Grundvoraussetzung darf es keine offene Verbindung zwischen der Umgebung und dem Systeminneren geben. Ein Stoffaustritt ist in allen Fällen zu vermeiden. Dies gilt auch bei einer eventuellen Reinigung oder Wartung. Integrierte Entstaubungseinrichtungen gehören somit auch zur Grundausstattung geschlossener Systeme.

Klassifizierung von Systemen

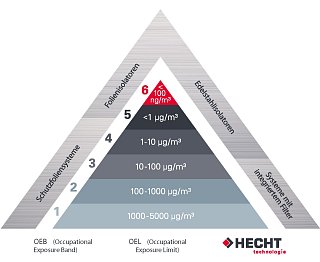

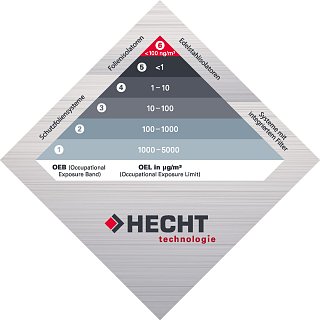

Da nicht alle Feststoffe gleich gefährlich oder sensibel sind, werden Containment-Systeme entsprechend ihrer Anwendung und Einsatzgebiet in verschiedene „Klassen“ eingeteilt. Dafür geben Kunde und/oder Gesetzgeber produktspezifische Grenzwerte vor. Ziel der Klassifizierung ist die Auswahl der geeigneten Systeme und Komponenten bzw. des „richtigen“ Arbeitsverfahrens für das eingesetzte Produkt. In der Branche wird üblicherweise zwischen folgenden Einstufungen bzw. Grenzwerten unterschieden:

AGW (Arbeitsplatzgrenzwert) und OEL (Occupational Exposure Limit) sind die durchschnittliche Konzentrationsbelastung eines Stoffes in der Luft am Arbeitsplatz, gemessen über einen definierten Zeitraum, bei der eine akute oder chronische Schädigung der Gesundheit der Beschäftigten nicht zu erwarten ist.

Für die exakte Berechnung dieses Wertes sind weitere exakte Daten notwendig. Als ADE (Acceptable Daily Exposure) bezeichnet man die maximale akzeptable tägliche Mitarbeiter-Exposition. Aus dieser wird der OEL berechnet.

Sind für einen Stoff diese Daten nicht vorhanden, behilft man sich einer anderen Klassifizierung. Die Klassifizierung nach OEB (Occupational Exposure Band) berücksichtigt alleine die Toxizität (Giftigkeit) des reinen Stoffs. Als Faustformel kann gesagt werden, je giftiger desto höher die Einstufung.

Als kompetenter Partner steht Ihnen HECHT in allen Fragen zur Klassifizierung jederzeit zur Verfügung.

Planung von Containment-Anlagen

Vor der Planung einer Containment-Produktion in einem Wirkstoff– oder Pharma-Betrieb müssen die Grenzwerte des zu erreichenden Containments definiert werden. Dies legt fest, wie ein primäres oder sekundäres Containment ausgestaltet werden muss, oder eventuell sogar beide. Dabei sollte jedoch stets der Fokus auf dem primären Containment liegen und das sekundäre als Zusatzmaßnahme installiert sein.

Der OEL-Wert oder das OEB-Level bestimmt maßgebend das auszuwählende Containment-System. Dieser wird Hersteller-intern anhand von internen Regelwerken und Leitfäden und mithilfe von speziellen Messgeräten und Laboruntersuchungen ermittelt und bestimmt.

Es ergeben sich diverse Faktoren, die es bei der Planung einer Containment Anlage im Vorfeld zu klären gilt:

Die vom Kunden eingesetzten Produkte und Produktmengen sowie die Häufigkeit des Produktwechsels entscheiden über eine Mono– oder Mehrzweckanlage oder Automatisierungsgrad der Anlage. Ferner sind die Produktbeschaffenheit und das Fließverhalten zu bewerten. Je nach Stoff muss auch der Ex-Schutz gewährleistet sein.

Die Anlagenplanung erfolgt von innen nach außen und erfordert umfangreiches Wissen im Bereich der Prozesse und Verfahrenstechnik und deren kritischen Containment-Schnittstellen.

Diese findet man zum Beispiel in Dosiersystemen, Absperrklappen sowie innerhalb der Abluftsysteme und Filteranlagen. Vor allem sind alle Prozess-Schnittstellen und Eingriffsstellen für Bediener Stellen, die es genau zu betrachten gilt, was die Auslegung der Systeme anbelangt.

Die Reinigung der Anlagen ist von besonderer Wichtigkeit, um Kreuzkontaminationen, Produktkontaminationen und -verschleppungen zu verhindern. Hier empfehlen sich Zusatzsysteme, die nach WIP-, CIP- oder SIP-Methoden reinigen. Diese Verfahren müssen bei der Planung berücksichtig werden, nachträgliche Integration ist nur mit immensem Aufwand möglich. Selbstverständlich muss die Reinigung validierbar sein.

Die Wartung und Instandhaltung der Containment-Anlage ist im Zusammenspiel mit der Reinigung ebenfalls bereits bei der Planung zu beachten. Je nach System muss für Wartungsarbeiten eine Öffnung des Prozesssystems erfolgen, dies sollte nur nach einer erfolgreichen Reinigung erfolgen. Durch das Benetzen von Oberflächen können austretende Stäube gebunden werden und ein Austreten verhindert werden.

Anforderung an die Systeme

Grundsätzlich muss ein Containmentsystem so konstruiert und betrieben werden, dass die Kontamination der Umwelt durch Stäube oder biologische Agenzien verhindert wird. Die Anforderungen an die Systeme sind auf jeden Fall abhängig vom Produkt und müssen jedes mal neu definiert werden. Einstufungen können mit Hilfe der in der Branche bekannten HECHT-Pyramide ermittelt werden.

Darin sind OEL (Occupational Exposure Limit ) oder OEB (Occupational Exposure Band) dargestellt. Die Einstufung bezieht sich immer auf die Toxizität der Produkte. Aus dieser Einstufung ergibt sich dann die maximale Partikelanzahl / Luftmenge. Ist eine Einstufung für das Produkt erstellt, bietet HECHT die passenden Systeme an.

Die Anlagen und Geräte müssen nun so konstruiert und entwickelt werden, dass sie die geforderten Grenzwerte einhalten. Grundlegende hygienegerechte Konstruktionsansätze sind beispielsweise: totraumfreie Konstruktion, in sich geschlossenes System oder einfache Zugänglichkeit für die Reinigung.

Qualifizierung von Systemen

Containment Systeme sollten in Bezug auf Ihre Dichtigkeit und Ihren optimalen Einsatz im Betrieb qualifiziert und validiert werden.

Um dies zu vereinheitlichen wurde im Jahr 2004 von der ISPE ein Good Practice Guide "Assessing the Particulate Containment Performance of Pharmaceutical Equipment“ (APCPPE) besser bekannt als SMEPAC publiziert. Die Guidelines werden laufend angepasst und überarbeitet. Mittlerweile hat sich dieses Dokument als Standard für Messungen an Containment Systemen etabliert, auch kann das ISPE Containmentbuch als Hilfe herangezogen werden, bei dem HECHT bei der Erstellung wesentlich mitgewirkt hat. Containment-Handbuch

Auch diverse HECHT Systeme sind gemäß SMEPAC gemessen. So können mit vielen HECHT Systemen ein OEL (Occupational Exposure Limit) von kleiner 1 µg/m³ erreicht werden.

Betrachtung der Gesamtheit

Containment spielt eine zentrale Rolle in zahlreichen Industriezweigen. Besonders relevant ist es in der Pharmaindustrie, wo Arzneimittel- und Wirkstoffhersteller höchste Anforderungen an Reinheit und Sicherheit stellen müssen. Ebenso kommt Containment im Food-Sektor zum Einsatz, beispielsweise bei der Herstellung hochwertiger Lebensmittel, von Babynahrung, Nutraceuticals oder Enzymen. Auch in der Chemiebranche, insbesondere in der Feinchemie, Biotechnologie sowie bei Farben- und Lackherstellern, hat sich der Einsatz von Containment-Lösungen etabliert. Gemeinsam ist all diesen Bereichen, dass die Gewährleistung von Produktsicherheit, Arbeitssicherheit und Prozessstabilität essenziell ist. Eine zentrale Herausforderung stellt dabei die konsequente Vermeidung von Kreuzkontaminationen dar, da bereits kleinste Partikel unbeabsichtigte Wirkungen oder Qualitätsverluste verursachen können.

Entscheidend für den Erfolg ist es, nicht nur isolierte Einzelkomponenten zu betrachten, sondern stets den gesamten Prozess im Blick zu haben. Ein wirksames Containment-Konzept berücksichtigt sämtliche Teilbereiche und Schnittstellen, von der Rohstoffanlieferung über die Befüllung und Entleerung, den innerbetrieblichen Transport, die Dosierung und Verarbeitung bis hin zu Verpackung, Lagerung und schließlich zur Entsorgung. Dabei spielen auch Wartung, Reinigung und Instandhaltung eine tragende Rolle, da gerade in diesen Schritten ein erhöhtes Risiko für den Austritt von Stoffen besteht.

Containment-Systeme entfalten ihren vollen Nutzen nur dann, wenn sie prozessübergreifend wirken und nicht lediglich punktuelle Probleme lösen. Die Aufgabe besteht darin, die verschiedenen Verfahrensschritte nahtlos miteinander zu verknüpfen und die Kontaminationsrisiken an allen kritischen Schnittstellen so weit wie möglich zu minimieren oder vollständig auszuschließen. Nur durch diesen ganzheitlichen Ansatz kann ein effizienter, sicherer und regulatorisch konformer Produktionsprozess gewährleistet werden.

Containment in der Herstellung

Bei Herstellungsprozessen mit hohen Containment-Anforderungen, gibt es einige Faktoren, die besonders kritisch betrachtet werden müssen.

Eine Vernachlässigung kann ein nicht zu unterschätzendes Risiko für Produkt, Bediener und Endkunden darstellen. Abgesehen von den einschlägigen Regelwerken der FDA oder den ATEX-Richtlinien müssen die im Folgenden beschriebenen Punkte konsequent berücksichtigt und umgesetzt werden, um die vom Kunden vorab definierten Grenzwerte wie AGW oder OEL nicht zu überschreiten.

In erster Linie ist es notwendig, alle Schnittstellen des Herstellungsprozesses mit einzubeziehen, um ein bestimmtes Containment-Level überhaupt erreichen zu können. Zusätzlich muss die Anlage dem jeweiligen Produkt mit seinen produktspezifischen Eigenschaften (z.B. Partikelgröße oder Fließverhalten) angepasst werden. Bei der Konstruktion der Maschinenbauteile und deren Verbindungen zu Abluft- sowie Filtersystemen ist auf eine Geschlossenheit der Systeme zu achten. Ebenso muss schon bei der Entwicklung der Anlage über die Möglichkeit einer rückstandsfreien Reinigung nachgedacht werden. Eine der kritischsten Schnittstellen ist das An- und Abdocken bzw. das Ein- und Ausschleusen der Gebinde sowie der innerbetriebliche Transport zum nachfolgenden Verfahrensschritt. Hier wird insbesondere dem Bediener eine sehr große Verantwortung zuteil. Die Gefahr von Bedienerfehlern kann nur durch intensive Schulungen minimiert werde