Hvad betyder inddæmning?

Klassificering og definition

I bogstaveligste forstand er det "indkapsling" af farlige stoffer. Formålet er at forhindre, at farlige stoffer slipper ud af produktionsprocessen, eller at et produkt bliver forurenet af fremmede stoffer i miljøet.

Primær indeslutning

Primær indeslutning henviser til alle foranstaltninger, der minimerer risikoen for, at et stof spredes/infiltreres fra eller ind i produktionsudstyret. Disse omfatter endeløse foringssystemer, handskebokse eller dobbeltklapper. Disse løsninger sikrer, at produkt og driftspersonale forbliver strengt adskilt fra hinanden gennem hele processen. Det øger ikke kun sikkerheden, men sikrer også en bæredygtig produktkvalitet.

Sekundær indeslutning

Sekundäres Containment sind alle Maßnahmen, die die Ausbreitung/Einbringung reduzieren, wenn das primäre Containment überwunden wurde.

Hierzu zählen beispielsweise Reinräume, Schleusen und Druckstufen. Diese Schutzebene dient als zusätzliche Barriere, um Kontaminationen zuverlässig einzudämmen. Sie trägt wesentlich dazu bei, die Sicherheit von Personal, Produkt und Umgebung auch im Störfall zu gewährleisten.

Lukkede systemer

Lukkede systemer i indeslutningsområdet er maskiner og systemer, der primært anvendes, når der anvendes farlige stoffer i henhold til § 10 GefStoffV.

Som et væsentligt grundkrav må der ikke være nogen åben forbindelse mellem miljøet og systemets indre. Lækage af stoffer skal under alle omstændigheder undgås. Dette gælder også for enhver form for rengøring eller vedligeholdelse. Integrerede afstøvningsanordninger er derfor også en del af det grundlæggende udstyr i lukkede systemer.

Klassificering af systemer

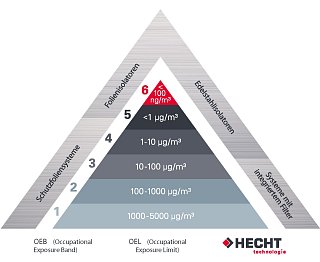

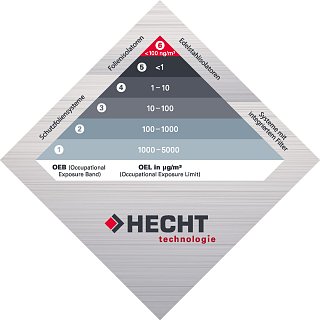

Da ikke alle faste stoffer er lige farlige eller følsomme, kategoriseres indeslutningssystemer i forskellige "klasser" alt efter deres anvendelse og anvendelsesområde. Kunder og/eller lovgivere specificerer produktspecifikke grænseværdier for dette. Formålet med klassificeringen er at vælge de passende systemer og komponenter eller den "rigtige" arbejdsmetode til det anvendte produkt. I industrien skelnes der normalt mellem følgende klassifikationer og grænseværdier:

AGW (grænseværdi for erhvervsmæssig eksponering) og OEL (grænseværdi for erhvervsmæssig eksponering) er den gennemsnitlige koncentration af et stof i luften på arbejdspladsen, målt over et defineret tidsrum, hvor der ikke kan forventes akutte eller kroniske sundhedsskader hos medarbejderne.

Yderligere præcise data er nødvendige for den nøjagtige beregning af denne værdi. ADE (Acceptable Daily Exposure) er den maksimale acceptable daglige eksponering af medarbejderne. OEL beregnes ud fra dette.

Hvis disse data ikke er tilgængelige for et stof, anvendes en anden klassificering. Klassificeringen i henhold til OEB (Occupational Exposure Band) tager kun højde for det rene stofs toksicitet. Som tommelfingerregel gælder det, at jo mere giftigt, desto højere er klassificeringen.

Som en kompetent partner står HECHT altid til rådighed for alle spørgsmål vedrørende klassificering.

Planlægning af indeslutningssystemer

Før man planlægger indeslutningsproduktion på en fabrik for aktive ingredienser eller lægemidler, skal grænseværdierne for den indeslutning, der skal opnås, defineres. Det afgør, hvordan den primære eller sekundære indeslutning skal udformes, eller måske endda begge dele. Fokus bør dog altid være på den primære indeslutning, og den sekundære indeslutning bør installeres som en ekstra foranstaltning.

OEL-værdien eller OEB-niveauet bestemmer, hvilket indeslutningssystem der skal vælges. Dette bestemmes internt af producenten på baggrund af interne regler og retningslinjer og ved hjælp af særligt måleudstyr og laboratorietest.

Der er forskellige faktorer, der skal afklares på forhånd, når man planlægger et indeslutningssystem:

De produkter og produktmængder, som kunden bruger, samt hyppigheden af produktskift afgør, om der er behov for et mono- eller multifunktionelt system eller graden af automatisering af systemet. Produktegenskaberne og flowadfærden skal også vurderes. Afhængigt af stoffet skal eksplosionsbeskyttelse også garanteres.

Systemplanlægning udføres indefra og ud og kræver omfattende viden om processerne og procesteknikken og deres kritiske indeslutningsgrænseflader.

Disse findes f.eks. i doseringssystemer, afspærringsventiler og i udblæsningssystemer og filtersystemer. Frem for alt er alle procesgrænseflader og indgrebspunkter for operatører steder, der skal overvejes nøje, når systemerne designes.

Rengøring af systemerne er særlig vigtig for at forhindre krydskontaminering, produktforurening og overførsel. Her anbefales ekstra systemer, der rengør i henhold til WIP-, CIP- eller SIP-metoder. Disse processer skal tages i betragtning i planlægningsfasen; efterfølgende integration er kun mulig med en enorm indsats. Det siger sig selv, at rengøringsprocessen skal kunne valideres.

Vedligeholdelse og servicering af indeslutningssystemet skal også overvejes i forbindelse med rengøringsprocessen i planlægningsfasen. Afhængigt af systemet kan det være nødvendigt at åbne processystemet for vedligeholdelsesarbejde, som kun bør udføres efter en vellykket rengøring. Fugtige overflader kan binde udsivende støv og forhindre det i at slippe ud.

Krav til systemerne

I princippet skal et indeslutningssystem designes og drives på en sådan måde, at forurening af miljøet med støv eller biologiske stoffer forhindres. Kravene til systemerne er under alle omstændigheder produktafhængige og skal omdefineres hver gang. Klassifikationer kan bestemmes ved hjælp af Hecht-pyramiden, der er kendt i branchen.

Den viser OEL (Occupational Exposure Limit) eller OEB (Occupational Exposure Band). Klassificeringen henviser altid til produkternes toksicitet. Det maksimale antal partikler/luftmængde udledes derefter af denne klassificering. Når der er oprettet en klassificering for produktet, tilbyder HECHT de passende systemer.

Systemerne og enhederne skal nu designes og udvikles på en sådan måde, at de overholder de krævede grænseværdier. Grundlæggende hygiejneoverensstemmende designtilgange er for eksempel: dødrumsfrit design, selvstændigt system eller let tilgængelighed til rengøring.

Kvalificering af systemer

Indeslutningssystemer skal kvalificeres og valideres med hensyn til deres tæthed og optimale brug under drift.

For at standardisere dette udgav ISPE i 2004 en Good Practice Guide "Assessing the Particulate Containment Performance of Pharmaceutical Equipment" (APCPPE), bedre kendt som SMEPAC . Retningslinjerne bliver løbende tilpasset og revideret. I mellemtiden har dette dokument etableret sig som standarden for målinger på indeslutningssystemer, og ISPE Containment Handbook kan også bruges som en hjælp, hvor HECHT spillede en stor rolle i oprettelsen. Håndbog i indeslutning

Forskellige HECHT-systemer måles også i henhold til SMEPAC . Det betyder, at en OEL (Occupational Exposure Limit) på mindre end 1 µg/m³ kan opnås med mange HECHT-systemer.

Hensyntagen til helheden

Indeslutning spiller en central rolle i mange industrigrene. Det er især relevant i den farmaceutiske industri, hvor producenter af lægemidler og aktive ingredienser skal opfylde de højeste standarder for renhed og sikkerhed. Indeslutning bruges også i fødevaresektoren, f.eks. i produktionen af fødevarer af høj kvalitet, modermælkserstatning, nutraceuticals eller enzymer. Brugen af indeslutningsløsninger er også blevet etableret i den kemiske industri, især inden for finkemikalier, bioteknologi og maling- og lakproducenter. Fælles for alle disse sektorer er, at det er vigtigt at sikre produktsikkerhed, arbejdssikkerhed og processtabilitet. En nøgleudfordring her er konsekvent at undgå krydskontaminering, da selv de mindste partikler kan forårsage utilsigtede virkninger eller tab af kvalitet.

Det er afgørende for succes, at man ikke kun ser på isolerede enkeltkomponenter, men altid har hele processen for øje. Et effektivt indeslutningskoncept tager højde for alle delområder og grænseflader, fra levering af råmaterialer, påfyldning og tømning, intern transport, dosering og forarbejdning til emballering, opbevaring og endelig bortskaffelse. Vedligeholdelse, rengøring og service spiller også en vigtig rolle her, da der især i disse faser er en øget risiko for, at stoffer slipper ud.

Indeslutningssystemer får kun deres fulde udbytte, hvis de har en effekt på tværs af processer og ikke kun løser specifikke problemer. Opgaven er at forbinde de forskellige procestrin problemfrit og så vidt muligt minimere eller helt eliminere risikoen for kontaminering ved alle kritiske grænseflader. Denne holistiske tilgang er den eneste måde, hvorpå man kan garantere en effektiv, sikker og lovmedholdelig produktionsproces.

Indeslutning i produktionen

I fremstillingsprocesser med høje krav til indeslutning er der nogle faktorer, der skal overvejes særligt kritisk.

Hvis disse negligeres, kan det udgøre en risiko for produktet, operatøren og slutkunden, som ikke bør undervurderes. Ud over de relevante FDA-regler eller ATEX-direktiver skal de punkter, der er beskrevet nedenfor, konsekvent tages i betragtning og implementeres for ikke at overskride de grænseværdier, som kunden har defineret på forhånd, såsom AGW eller OEL.

Først og fremmest er det nødvendigt at inkludere alle grænseflader i fremstillingsprocessen for overhovedet at kunne opnå et vist indeslutningsniveau. Derudover skal systemet tilpasses det respektive produkt med dets produktspecifikke egenskaber (f.eks. partikelstørrelse eller flowadfærd). Ved design af maskinkomponenterne og deres forbindelser til udsugnings- og filtersystemer skal man sørge for, at systemerne er lukkede. Muligheden for restfri rengøring skal også overvejes under udviklingen af systemet. En af de mest kritiske grænseflader er docking og undocking eller til- og fraførsel af beholderne samt den interne transport til det efterfølgende procestrin. Her har især operatøren et stort ansvar. Risikoen for operatørfejl kan kun minimeres gennem intensiv træning