Lukket udledning af faste og flydende stoffer

En industriel kunde inden for kemisk produktion forarbejder meget forskellige råvarer i små og mellemstore batchstørrelser. Udfordringen ligger i følsomme og delvist reaktive medier, da visse pulvere kan udløse støveksplosioner eller udsætte operatøren for en høj sundhedsrisiko. Væsker kan frigive aggressive dampe, som angriber metaldele direkte. Samtidig forventer operatøren stor fleksibilitet, fordi der ofte skiftes produkt, og både faste stoffer og væsker behandles. Til disse anvendelser har HECHT udviklet en integreret anlægsløsning. Målet er et sikkert og effektivt materialeflow fra beholdere af mange forskellige typer til en efterfølgende reaktor. Hele processen foregår fuldt lukket og inertiseret, hvilket sikrer et maksimalt beskyttelsesniveau for operatør, produkt og anlæggets omgivelser.

Procesbeskrivelse

Tømning af tromler med CFE-K tømme station

I begyndelsen er tromler det mest almindelige emballageformat. De optages mekaniseret, fastspændes og vippes til en arbejdsposition for tømning. Stationens kerne er funktionsprincippet i HECHT CFE K. Denne tømme station er en veletableret løsning i den kemiske og farmaceutiske industri. Den er udviklet til at tømme pulverformige medier med Inliner sikkert og med minimal kontaminationsrisiko. I drift tilsluttes tromlelineren ved EC porten. Tilslutningen er ergonomisk udformet, og operatørerne arbejder uden direkte produktkontakt. Under vippe processen forbliver overførslen til systemet lukket, og selv kritiske stoffer klassificeret op til produkt fareklasse OEB 5 behandles beskyttet. Samtidig understøttes eksplosionsbeskyttelsen, da der ikke kan stige brændbare dampe op.

Yderligere fordele i drift: Tromleskiftet understøttes fuldt ud af pneumatiske bevægelser. Operatørerne arbejder ergonomisk og undgår farlige fejlstillinger. Gennemstrømningen forbliver konstant, også ved varierende pulver flydeegenskaber, fordi produktet føres direkte ind i gloveboxen eller i tragten. Grænsefladen mellem tromle og proces holdes sikker og kan til enhver tid kontrolleres visuelt.

Sækketømning under inertiseret beskyttelse

Mange produkter leveres i sække. Først føres de ind i gloveboxen via en sluse. En defineret trykudligning og inertiserings udligning sker automatisk. Derefter åbner operatøren sækken via handskegennemføringer i en lukket atmosfære. Produktet falder direkte ned i føde tragten og afskærmes fra luft og omgivelser. De fineste partikler når ikke ud i arbejdsområdet. Systemet egner sig ideelt til følsomme eller toksiske faste stoffer, som kun må håndteres i en lukket beskyttelsesatmosfære.

Metalfri væsketømning i en kunststof glovebox

En del af råstofferne foreligger som væske og indeholder meget reaktive medier. Disse stoffer reagerer straks med metal komponenter og ville forårsage korrosion, slid eller endda funktionsfejl. Derfor er den anden glovebox til væsketømning udført fuldstændigt metalfri. Glas og særlige plastmaterialer udgør det indvendige rum.

Beholderne føres ind via en endeløs folieport i gloveboxen, som ligeledes er inertiseret. Væsken tømmes i en glascylinder og overføres til en modtager beholder ved hjælp af nitrogen overtryk. Hele tømningen er emissionsfri. Operatørerne er beskyttet mod sprøjt og dampe. Glasoverfladerne kan rengøres uden rester og sikrer lang levetid samt reproducerbar produktsikkerhed.

Transport af faste stoffer, inertisering og ATEX

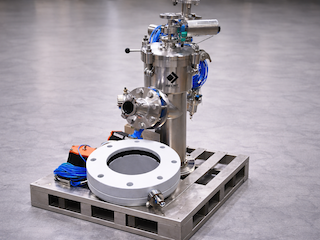

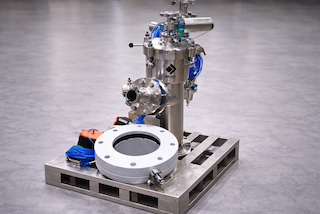

Vakuumtransport med HECHT PCC200

De faste stoffer fra fødetragten i Kombiboxen transporteres ved hjælp af et pneumatisk transportsystem. Her anvendes HECHT ProClean Conveyor PCC i størrelsen PCC200. Systemet er udviklet til lukket transport og arbejder driftssikkert i renrumsområder samt i zoner, der skal inertiseres. Filterhovedet på transportenheden er et centralt kvalitetskendetegn, fordi den store filterflade sikrer en konstant luftstrøm, og alt støv tilbageholdes i separationsbeholderen. Den automatiske filterrensning med korte nitrogenstød holder filteret frit og forhindrer tab af transportkapacitet. PCC200 kan også håndtere produkter med høj restfugt eller klæbrige egenskaber. Samtidig forbliver rengøringen mellem produktskift enkel og hurtig. HECHT systemerne er udstyret med WIP funktion, så indersiden skylles automatisk og frigøres for rester og belægninger.

Dampspærre og grænseflade til reaktoren

Mellem PCC og modtagerbeholderen er der installeret en dampspærre, som forhindrer opstigning af fugtige eller dampformige medier fra reaktoren ind i PCC. Denne foranstaltning modvirker belægninger, kondensdannelse og korrosion. Samtidig understøttes eksplosionsbeskyttelsen, da brændbare dampe ikke kan stige op. Produktet føres defineret fra PCC via dampspærren til modtagerbeholderen og overføres derefter til reaktoren. Den sikre grænseflade og det fuldt lukkede materialeflow sikrer konstant produktkvalitet og høj processtabilitet.

Inertisering, sikkerhed og ATEX koncept

Hele processen foregår under nitrogenatmosfære. Inertiseringen beskytter reaktive produkter mod oxidation og reducerer samtidig eksplosionsrisikoen ved støvende pulvere og potentielt antændelige gasser. ATEX betegner de europæiske krav til anlæg og udstyr i eksplosionsfarlige områder og fastlægger blandt andet zoneklassificering samt nødvendige beskyttelsesforanstaltninger. Til drift i sådanne miljøer er hele systemet designet efter ATEX og zoneret tilsvarende. Indvendigt er Zone 1 og Zone 21 defineret, og udformningen tager højde for meget antændelige atmosfærer i grupperne IIC og IIIC. Udenfor svarer området til Zone 2 og Zone 22. Anlægget overvåges kontinuerligt. Afgangsluften styres kontrolleret og ledes sikkert gennem en vandskrubber, hvor reststoffer og dampe opsamles og udskilles pålideligt. Dermed er operatørbeskyttelse, anlægssikkerhed og miljøbeskyttelse sikret til enhver tid.

Samlet udbytte for operatører i den kemiske industri

- Ét system til faste stoffer og væsker med høj fleksibilitet ved produktvarianter

- Lukket procesflow fra beholder til reaktor

- Kontinuerlig operatørbeskyttelse og højeste containmentkrav

- Høj effektivitet via ergonomisk håndtering og automatisk rengøring

- Driftsikkerhed gennem inertisering og en defineret ATEX strategi

- Kvalitetssikring via reproducerbare processer og stabil transport

- Fremtidssikret gennem modulær opbygning og enkel skalering

Kunden får en løsning, der målbart øger produktsikkerhed, sundhedsbeskyttelse og produktivitet. Samtidig er anlægget forberedt på fremtidige råvarer, regulatoriske krav og udvidede procestrin.