¿Qué significa contención?

Clasificación y definición

En sentido literal, se trata del "encapsulamiento" de sustancias peligrosas. El objetivo es evitar que las sustancias peligrosas se escapen del proceso de producción o que un producto se contamine con sustancias extrañas en el medio ambiente.

Contención primaria

La contención primaria se refiere a todas las medidas que minimizan el riesgo de que una sustancia se propague o infiltre desde o hacia el interior del equipo de producción. Entre ellas se incluyen los sistemas de revestimiento sin fin, las cajas de guantes o las trampillas dobles. Estas soluciones garantizan que el producto y el personal operativo permanezcan estrictamente separados entre sí durante todo el proceso. Esto no sólo aumenta la seguridad, sino que también garantiza la calidad sostenible del producto.

Contención secundaria

Sekundäres Containment sind alle Maßnahmen, die die Ausbreitung/Einbringung reduzieren, wenn das primäre Containment überwunden wurde.

Hierzu zählen beispielsweise Reinräume, Schleusen und Druckstufen. Diese Schutzebene dient als zusätzliche Barriere, um Kontaminationen zuverlässig einzudämmen. Sie trägt wesentlich dazu bei, die Sicherheit von Personal, Produkt und Umgebung auch im Störfall zu gewährleisten.

Sistemas cerrados

Los sistemas cerrados en la zona de contención son máquinas y sistemas que se utilizan principalmente cuando se emplean sustancias peligrosas de acuerdo con la sección 10 GefStoffV.

Como requisito básico esencial, no debe existir ninguna conexión abierta entre el entorno y el interior del sistema. Las fugas de sustancias deben evitarse en todos los casos. Esto también se aplica a cualquier limpieza o mantenimiento. Por lo tanto, los dispositivos integrados de eliminación de polvo también forman parte del equipamiento básico de los sistemas cerrados.

Clasificación de los sistemas

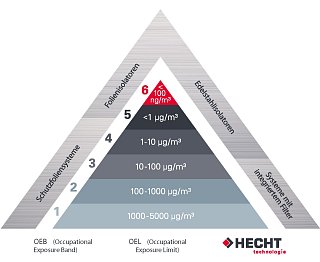

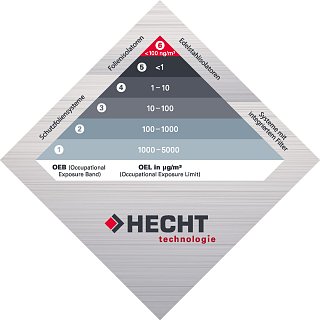

Como no todos los sólidos son igual de peligrosos o sensibles, los sistemas de contención se clasifican en distintas "clases" según su aplicación y ámbito de uso. Para ello, los clientes y/o legisladores especifican valores límite específicos para cada producto. El objetivo de la clasificación es seleccionar los sistemas y componentes adecuados o el método de trabajo "correcto" para el producto utilizado. En la industria se suele distinguir entre las siguientes clasificaciones y valores límite:

AGW (límite de exposición profesional) y OEL (límite de exposición profesional) son la exposición media a la concentración de una sustancia en el aire del lugar de trabajo, medida durante un periodo de tiempo definido, a la que no cabe esperar daños agudos o crónicos para la salud de los empleados.

Para el cálculo exacto de este valor se requieren datos más precisos. ADE (Acceptable Daily Exposure) es la exposición diaria máxima aceptable de los empleados. El OEL se calcula a partir de este valor.

Si no se dispone de estos datos para una sustancia, se utiliza una clasificación diferente. La clasificación según la OEB (Banda de Exposición Profesional) sólo tiene en cuenta la toxicidad de la sustancia pura. Como regla general, cuanto más tóxica, mayor es la clasificación.

Como socio competente, HECHT está siempre a su disposición para todas las cuestiones relativas a la clasificación.

Planificación de sistemas de contención

Antes de planificar la producción de contención en una planta de principios activos o de productos farmacéuticos, deben definirse los valores límite de la contención que debe alcanzarse. Esto determina cómo debe diseñarse la contención primaria o secundaria, o incluso ambas. Sin embargo, la atención debe centrarse siempre en la contención primaria y la contención secundaria debe instalarse como medida adicional.

El valor OEL o el nivel OEB determina el sistema de contención que debe seleccionarse. El fabricante lo determina internamente basándose en las normativas y directrices internas y con la ayuda de dispositivos de medición especiales y pruebas de laboratorio.

Hay varios factores que deben aclararse de antemano al planificar un sistema de contención:

Los productos y las cantidades de producto utilizados por el cliente, así como la frecuencia de cambio de producto, determinan si se requiere un sistema mono o polivalente o el grado de automatización del sistema. También deben evaluarse las propiedades del producto y el comportamiento del flujo. En función de la sustancia, también debe garantizarse la protección contra explosiones.

La planificación del sistema se lleva a cabo desde dentro hacia fuera y requiere amplios conocimientos de los procesos y de la ingeniería de procesos, así como de sus interfaces críticas de contención.

Éstas se encuentran, por ejemplo, en los sistemas de dosificación, en las válvulas de cierre y en los sistemas de aire de escape y de filtrado. Sobre todo, todas las interfaces de los procesos y los puntos de intervención de los operarios son lugares que deben tenerse muy en cuenta a la hora de diseñar los sistemas.

La limpieza de los sistemas reviste especial importancia para evitar la contaminación cruzada, la contaminación del producto y el arrastre. En este sentido, se recomiendan sistemas adicionales que limpien según los métodos WIP, CIP o SIP. Estos procesos deben tenerse en cuenta durante la fase de planificación; la integración posterior sólo es posible con un inmenso esfuerzo. Ni que decir tiene que el proceso de limpieza debe ser validable.

El mantenimiento y la conservación del sistema de contención también deben tenerse en cuenta junto con el proceso de limpieza en la fase de planificación. Dependiendo del sistema, es posible que haya que abrir el sistema de proceso para realizar trabajos de mantenimiento, que sólo deben llevarse a cabo tras una limpieza satisfactoria. Humedecer las superficies puede aglutinar el polvo que se escapa e impedir su salida.

Requisitos de los sistemas

En principio, un sistema de contención debe diseñarse y funcionar de forma que se evite la contaminación del medio ambiente por polvos o agentes biológicos. En cualquier caso, los requisitos de los sistemas dependen del producto y deben redefinirse cada vez. Las clasificaciones pueden determinarse utilizando la pirámide de HECHT conocida en la industria.

En ella se indica el OEL (Occupational Exposure Limit) o el OEB (Occupational Exposure Band). La clasificación se refiere siempre a la toxicidad de los productos. El número máximo de partículas / volumen de aire se deriva entonces de esta clasificación. Una vez que se ha creado una clasificación para el producto, HECHT ofrece los sistemas adecuados.

Ahora, los sistemas y dispositivos deben diseñarse y desarrollarse de forma que cumplan los valores límite exigidos. Los enfoques básicos de diseño que cumplen los requisitos de higiene son, por ejemplo: diseño sin espacios muertos, sistema autónomo o fácil accesibilidad para la limpieza.

Cualificación de los sistemas

Los sistemas de contención deben estar cualificados y validados en cuanto a su estanqueidad y su uso óptimo en funcionamiento.

Para estandarizar esto, la ISPE publicó en 2004 una Guía de Buenas Prácticas "Evaluación de las Prestaciones de Contención de Partículas de los Equipos Farmacéuticos" (APCPPE), más conocida como SMEPAC . Las directrices se adaptan y revisan continuamente. Entretanto, este documento se ha establecido como norma para las mediciones en sistemas de contención, y también puede utilizarse como ayuda el Manual de contención de la ISPE, en cuya creación HECHT ha desempeñado un papel fundamental. Manual de contención

Varios sistemas HECHT también se miden según SMEPAC . Esto significa que con muchos sistemas HECHT se puede alcanzar un OEL (Occupational Exposure Limit) inferior a 1 µg/m³.

Consideración del conjunto

La contención desempeña un papel fundamental en numerosas ramas de la industria. Es especialmente importante en la industria farmacéutica, donde los fabricantes de medicamentos y principios activos tienen que cumplir las normas más estrictas de pureza y seguridad. La contención también se utiliza en el sector alimentario, por ejemplo en la producción de alimentos de alta calidad, preparados para lactantes, nutracéuticos o enzimas. El uso de soluciones de contención también se ha consolidado en la industria química, sobre todo en la química fina, la biotecnología y los fabricantes de pinturas y barnices. Todos estos sectores tienen en común que es esencial garantizar la seguridad de los productos, la seguridad laboral y la estabilidad de los procesos. Un reto clave en este sentido es evitar sistemáticamente la contaminación cruzada, ya que incluso las partículas más pequeñas pueden causar efectos no deseados o pérdidas de calidad.

Para tener éxito, es crucial no considerar únicamente los componentes individuales aislados, sino tener siempre presente el proceso en su conjunto. Un concepto de contención eficaz tiene en cuenta todas las subáreas e interfaces, desde la entrega de materias primas, el llenado y vaciado, el transporte interno, la dosificación y el procesamiento hasta el envasado, el almacenamiento y, por último, la eliminación. El mantenimiento, la limpieza y la revisión también desempeñan un papel clave, ya que existe un mayor riesgo de fuga de sustancias, sobre todo en estas fases.

Los sistemas de contención sólo se benefician plenamente de sus ventajas si tienen un efecto transversal en los procesos y no se limitan a resolver problemas específicos. La tarea consiste en vincular sin fisuras las distintas fases del proceso y minimizar o eliminar por completo el riesgo de contaminación en todas las interfaces críticas en la medida de lo posible. Este enfoque holístico es la única forma de garantizar un proceso de producción eficaz, seguro y conforme a la normativa.

Contención en la producción

En los procesos de fabricación con elevados requisitos de contención, hay algunos factores que deben considerarse de forma especialmente crítica.

Descuidarlos puede suponer un riesgo para el producto, el operario y el cliente final que no debe subestimarse. Aparte de las normativas pertinentes de la FDA o las directivas ATEX, los puntos que se describen a continuación deben tenerse en cuenta y aplicarse sistemáticamente para no superar los valores límite definidos por el cliente de antemano, como AGW u OEL.

En primer lugar, es necesario incluir todas las interfaces del proceso de fabricación para poder alcanzar un determinado nivel de contención. Además, el sistema debe adaptarse al producto correspondiente con sus propiedades específicas (por ejemplo, el tamaño de las partículas o el comportamiento de flujo). A la hora de diseñar los componentes de la máquina y sus conexiones a los sistemas de aire de escape y de filtrado, debe procurarse que los sistemas sean cerrados. La posibilidad de una limpieza sin residuos también debe tenerse en cuenta durante el desarrollo del sistema. Una de las interfaces más críticas es el acoplamiento y desacoplamiento o la entrada y salida de los contenedores, así como el transporte interno a la siguiente fase del proceso. El operario tiene aquí una gran responsabilidad. El riesgo de que el operario cometa errores sólo puede minimizarse mediante una formación intensiva