Descarga cerrada de sólidos y líquidos

Un cliente industrial del sector de la producción química procesa materias primas muy diversas en lotes pequeños y medianos.

El reto reside en los medios sensibles y, en ocasiones, reactivos. Los polvos reaccionan con explosiones de polvo o exponen a los operarios a un alto riesgo para la salud. Los líquidos pueden liberar vapores agresivos que atacan directamente a los componentes metálicos. Al mismo tiempo, el operario espera un alto grado de flexibilidad, ya que hay cambios frecuentes de producto y se procesan tanto sólidos como líquidos. HECHT ha desarrollado una solución de sistema integrada para estas aplicaciones. El objetivo es un flujo de material seguro y eficiente desde contenedores de diversos tipos a un reactor posterior. Todo el proceso está completamente cerrado e inertizado. Esto garantiza la máxima protección para el operario, el producto y el entorno del sistema.

Descripción del proceso

Vaciado de bidones con la estación de vaciado CFE-K

Al inicio del proceso, los bidones son el formato de envase más habitual. Se recogen de forma mecanizada, se fijan y se basculan a una posición de trabajo para su vaciado. El elemento central de la estación es el principio de funcionamiento de la HECHT CFE-K. Esta estación de vaciado es una solución consolidada en la industria química y farmacéutica. Está diseñada para vaciar de forma segura y con mínima contaminación medios en polvo con Inliner. En operación, el liner del bidón se conecta al puerto EC. La conexión está diseñada de manera ergonómica y el personal opera sin contacto directo con el producto. Durante el basculado, la transferencia al sistema permanece cerrada y, incluso, las sustancias críticas clasificadas hasta la clase de peligrosidad OEB 5 se procesan de forma protegida. Al mismo tiempo, se refuerza la protección contra explosiones, ya que no pueden ascender vapores inflamables.

Otras ventajas en operación: el cambio de bidón se realiza con asistencia completa mediante movimientos neumáticos. Los operarios trabajan de forma ergonómica y evitan posturas incorrectas y peligrosas. El rendimiento de caudal se mantiene constante incluso con diferentes propiedades de fluidez del polvo, ya que el producto llega directamente a la glovebox o a la tolva. La interfaz entre el bidón y el proceso se mantiene segura y es siempre controlable visualmente.

Vaciado de sacos bajo protección inertizada

Muchos productos se suministran en sacos. Primero se introducen en la glovebox a través de una esclusa. Un equilibrado definido de presión e inertización se realiza automáticamente. A continuación, el operario abre el saco mediante intervenciones con guantes dentro de una atmósfera cerrada. El producto cae directamente en la tolva de alimentación y queda aislado del aire y del entorno. Las partículas más finas no llegan al área de trabajo. El sistema es ideal para sólidos sensibles o tóxicos que solo pueden manipularse en una atmósfera de protección cerrada.

Vaciado de líquidos sin metal en una glovebox de plástico

Parte de las materias primas se presenta en forma líquida y contiene medios muy reactivos. Estas sustancias reaccionan de inmediato con componentes metálicos y provocarían corrosión, desgaste o incluso fallos de funcionamiento. Por ello, la segunda glovebox para el vaciado de líquidos se ha diseñado completamente libre de metal. El interior está formado por vidrio y plásticos especiales.

Los envases se introducen a través de un puerto de lámina continua en la glovebox, también inertizada. El líquido se vacía en un cilindro de vidrio y se transfiere a un recipiente de destino mediante sobrepresión de nitrógeno. Todo el vaciado es libre de emisiones. El personal permanece protegido frente a salpicaduras o vapores. Las superficies de vidrio se limpian sin residuos y garantizan durabilidad y una seguridad de producto reproducible.

Transporte de sólidos, inertización y ATEX

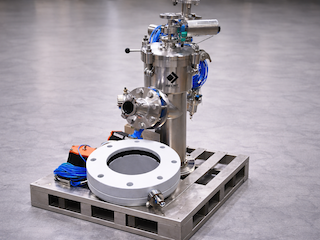

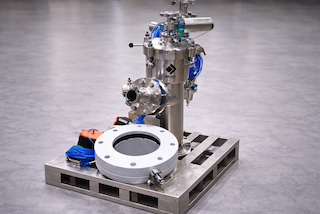

Transporte por vacío con el HECHT PCC200

Los sólidos procedentes de la tolva de alimentación de la Combibox se transportan mediante un sistema de transporte neumático. Para ello se utiliza el HECHT ProClean Conveyor PCC en el tamaño PCC200. Este sistema está diseñado para un transporte en circuito cerrado y funciona de forma fiable tanto en entornos de sala limpia como en áreas que deben inertizarse. El cabezal de filtración del equipo es un criterio de calidad clave, ya que la gran superficie filtrante garantiza un flujo de aire constante y todo el polvo queda retenido en el recipiente separador. La limpieza automática mediante breves impulsos de nitrógeno mantiene el filtro libre y evita pérdidas de rendimiento de transporte. El PCC200 también procesa productos con elevada humedad residual o con propiedades pegajosas. Al mismo tiempo, la limpieza entre cambios de producto sigue siendo sencilla y rápida. Los sistemas HECHT están equipados con función WIP (Wash in Place), que permite enjuagar automáticamente el interior y eliminar adherencias residuales.

Barrera anti vapores e interfaz hacia el reactor

Entre el PCC y el recipiente de destino se instala una barrera anti vapores, que impide el ascenso de medios húmedos o en fase vapor desde el reactor hacia el PCC. Esta medida evita incrustaciones, formación de condensado y corrosión. A la vez, refuerza la protección contra explosiones, ya que no pueden ascender vapores inflamables. El producto se transfiere desde el PCC de manera definida a través de la barrera anti vapores hacia el recipiente de destino y, posteriormente, se entrega al reactor. La interfaz segura y el flujo de material completamente cerrado garantizan una calidad de producto constante y una alta estabilidad del proceso.

Inertización, seguridad y concepto ATEX

Todo el proceso opera bajo atmósfera de nitrógeno. La inertización protege los productos reactivos frente a la oxidación y, al mismo tiempo, reduce el riesgo de explosión asociado a polvos con formación de polvo y a gases potencialmente inflamables. ATEX hace referencia a los requisitos europeos para instalaciones y equipos en atmósferas potencialmente explosivas y define, entre otros aspectos, la clasificación de zonas y las medidas de protección necesarias. Para su uso en estos entornos, el sistema completo está diseñado conforme a ATEX y zonificado en consecuencia. En el interior se definen la Zona 1 y la Zona 21, y el diseño tiene en cuenta atmósferas altamente susceptibles de ignición de los grupos IIC y IIIC. El área exterior corresponde a la Zona 2 y la Zona 22. La instalación se supervisa de forma continua. El aire de salida se controla y se conduce con seguridad a través de un lavador de agua, donde los residuos y vapores se capturan y separan de manera fiable. De este modo, la protección del operario, la seguridad de la instalación y la protección del medio ambiente quedan garantizadas en todo momento.

Beneficio global para operadores de la industria química

- Un sistema para sólidos y líquidos con alta flexibilidad frente a variantes de producto

- Flujo de proceso cerrado desde el envase hasta el reactor

- Protección continua del operario y máximos requisitos de contención

- Alta eficiencia gracias a una manipulación ergonómica y limpieza automática

- Seguridad operativa mediante inertización y una estrategia ATEX definida

- Aseguramiento de la calidad mediante procesos reproducibles y transporte estable

- Enfoque de futuro gracias a un diseño modular y fácil escalabilidad

El cliente se beneficia de una solución que incrementa de forma medible la seguridad del producto, la protección de la salud y la productividad. Al mismo tiempo, la instalación queda preparada para futuras materias primas, requisitos normativos y ampliaciones de las etapas de proceso.