Que signifie le confinement ?

Classification et définition

Au sens littéral, il s'agit de "l'encapsulation" de substances dangereuses. Il s'agit d'éviter que des substances dangereuses ne s'échappent du processus de production ou qu'un produit ne soit contaminé par des substances étrangères présentes dans l'environnement.

Confinement primaire

Le confinement primaire désigne toutes les mesures qui minimisent le risque de propagation/introduction d'une substance depuis ou dans l'équipement de production. Il s'agit notamment des systèmes de gaines sans fin, des boîtes à gants ou des doubles trappes. Ces solutions garantissent que le produit et l'opérateur restent strictement séparés tout au long du processus. Cela permet non seulement d'augmenter la sécurité, mais aussi de garantir durablement la qualité du produit.

Confinement secondaire

Le confinement secondaire désigne toutes les mesures qui réduisent la propagation/l'introduction lorsque le confinement primaire a été franchi.

Il s'agit par exemple des salles blanches, des sas et des niveaux de pression. Ce niveau de protection sert de barrière supplémentaire pour endiguer les contaminations de manière fiable. Elle contribue largement à garantir la sécurité du personnel, du produit et de l'environnement, même en cas d'incident.

Systèmes fermés

Les systèmes fermés dans le domaine du confinement sont des machines et des installations qui sont surtout utilisées lorsque des substances dangereuses sont mises en œuvre conformément au § 10 de la GefStoffV (ordonnance sur les substances dangereuses).

La condition de base essentielle est qu'il n'y ait pas de liaison ouverte entre l'environnement et l'intérieur du système. Une fuite de substances doit être évitée dans tous les cas. Cela vaut également pour un éventuel nettoyage ou entretien. Les dispositifs de dépoussiérage intégrés font donc également partie de l'équipement de base des systèmes fermés.

Classification des systèmes

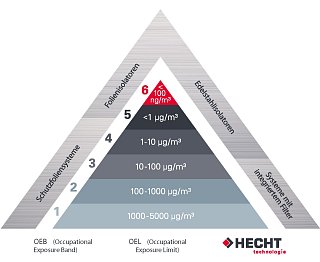

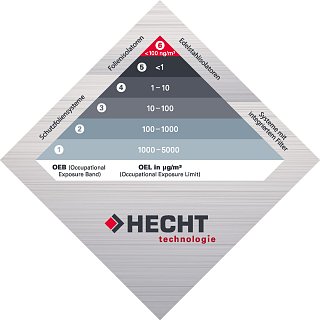

Comme tous les solides ne présentent pas le même degré de danger ou de sensibilité, les systèmes de confinement sont répartis en différentes "classes" en fonction de leur application et de leur domaine d'utilisation. Pour cela, le client et/ou le législateur définissent des valeurs limites spécifiques au produit. L'objectif de la classification est de sélectionner les systèmes et composants appropriés ou la "bonne" méthode de travail pour le produit utilisé. Dans le secteur, on distingue généralement les classifications ou valeurs limites suivantes :

AGW (valeur limite d'exposition professionnelle) et OEL (Occupational Exposure Limit) sont la charge de concentration moyenne d'une substance dans l'air sur le lieu de travail, mesurée sur une période définie, à laquelle il ne faut pas s'attendre à une atteinte aiguë ou chronique à la santé des travailleurs.

Pour le calcul exact de cette valeur, d'autres données précises sont nécessaires. On appelle ADE (Acceptable Daily Exposure) l'exposition quotidienne maximale acceptable des employés. C'est à partir de celle-ci que l'OEL est calculé.

Si ces données ne sont pas disponibles pour une substance, on recourt à une autre classification. La classification selon l'OEB (Occupational Exposure Band) tient uniquement compte de la toxicité de la substance pure. En règle générale, on peut dire que plus la substance est toxique, plus la classification est élevée.

En tant que partenaire compétent, HECHT se tient à votre disposition pour répondre à toutes vos questions concernant la classification.

Planification des installations de confinement

Avant de planifier une production de confinement dans une usine de substances actives ou une usine pharmaceutique, il faut définir les valeurs limites du confinement à atteindre. Cela détermine la manière dont le confinement primaire ou secondaire doit être conçu, voire les deux. Cependant, l'accent doit toujours être mis sur le confinement primaire et le secondaire doit être installé comme mesure supplémentaire.

La valeur OEL ou le niveau OEB détermine de manière décisive le système de confinement à choisir. Elle est déterminée et définie en interne par le fabricant à l'aide de règles et de guides internes, d'appareils de mesure spéciaux et d'analyses en laboratoire.

Il en résulte divers facteurs qu'il convient de clarifier au préalable lors de la planification d'une installation de confinement :

Les produits et les quantités de produits utilisés par le client ainsi que la fréquence des changements de produits déterminent le choix d'une installation mono ou polyvalente ou le degré d'automatisation de l'installation. Il faut également évaluer la nature du produit et le comportement d'écoulement. Selon la substance, la protection antidéflagrante doit également être garantie.

La planification de l'installation se fait de l'intérieur vers l'extérieur et nécessite de vastes connaissances dans le domaine des processus et de la technique des procédés et de leurs interfaces de confinement critiques.

On les trouve par exemple dans les systèmes de dosage, les vannes d'arrêt ainsi qu'à l'intérieur des systèmes d'évacuation d'air et des installations de filtrage. Avant tout, toutes les interfaces de processus et les points d'intervention pour les opérateurs sont des endroits qu'il convient de considérer avec attention lors de la conception des systèmes.

Le nettoyage des installations est particulièrement important pour éviter les contaminations croisées, les contaminations et les transferts de produits. Dans ce cas, il est recommandé d'utiliser des systèmes complémentaires qui nettoient selon les méthodes WIP, CIP ou SIP. Ces méthodes doivent être prises en compte lors de la planification, l'intégration ultérieure n'est possible qu'au prix d'efforts considérables. Bien entendu, le nettoyage doit pouvoir être validé.

L'entretien et la maintenance de l'installation de confinement doivent également être pris en compte dès la planification, en interaction avec le nettoyage. Selon le système, il peut être nécessaire d'ouvrir le système de traitement pour effectuer des travaux de maintenance, ce qui ne devrait être fait qu'après un nettoyage réussi. Le mouillage des surfaces permet de lier les poussières qui s'échappent et d'éviter qu'elles ne s'échappent.

Exigence concernant les systèmes

En principe, un système de confinement doit être conçu et exploité de manière à éviter la contamination de l'environnement par des poussières ou des agents biologiques. Les exigences posées aux systèmes dépendent en tout cas du produit et doivent être redéfinies à chaque fois. Les classifications peuvent être déterminées à l'aide de la pyramide HECHT, bien connue dans le secteur.

Les OEL (Occupational Exposure Limit ) ou OEB (Occupational Exposure Band ) y sont représentés. La classification se réfère toujours à la toxicité des produits. De cette classification découle ensuite le nombre maximal de particules / quantité d'air. Une fois qu'une classification a été établie pour le produit, HECHT propose les systèmes adéquats.

Les installations et les appareils doivent maintenant être conçus et développés de manière à respecter les valeurs limites requises. Les approches de construction de base conformes aux normes d'hygiène sont par exemple : une construction sans espace mort, un système fermé sur lui-même ou un accès facile pour le nettoyage.

Qualification des systèmes

Les systèmes de confinement doivent être qualifiés et validés en ce qui concerne leur étanchéité et leur utilisation optimale dans l'entreprise.

Afin d'uniformiser cette démarche, l'ISPE a publié en 2004 un guide de bonnes pratiques intitulé "Assessing the Particulate Containment Performance of Pharmaceutical Equipment" (APCPPE), plus connu sous le nom de SMEPAC . Les guidelines sont régulièrement adaptés et révisés. Entre-temps, ce document s'est établi comme standard pour les mesures sur les systèmes de confinement. Le manuel de confinement de l'ISPE, pour lequel HECHT a largement contribué à la rédaction, peut également être utilisé comme aide. Manuel de confinement

Divers systèmes HECHT sont également mesurés selon SMEPAC . Ainsi, de nombreux systèmes HECHT permettent d'atteindre un OEL (Occupational Exposure Limit) inférieur à 1 µg/m³.

Considération de l'ensemble

Le confinement joue un rôle central dans de nombreux secteurs industriels. Il est particulièrement important dans l'industrie pharmaceutique, où les fabricants de médicaments et de substances actives doivent répondre aux exigences les plus élevées en matière de pureté et de sécurité. Le confinement est également utilisé dans le secteur alimentaire, par exemple pour la production d'aliments de haute qualité, d'aliments pour bébés, de nutraceutiques ou d'enzymes. L'utilisation de solutions de confinement s'est également établie dans le secteur de la chimie, notamment dans la chimie fine, la biotechnologie ainsi que chez les fabricants de peintures et de vernis. Tous ces domaines ont en commun le fait qu'il est essentiel de garantir la sécurité des produits, la sécurité du travail et la stabilité des processus. L'un des principaux défis consiste à éviter systématiquement les contaminations croisées, car même les plus petites particules peuvent provoquer des effets involontaires ou des pertes de qualité.

Pour réussir, il est essentiel de ne pas se contenter de considérer des composants individuels isolés, mais de toujours garder à l'esprit l'ensemble du processus. Un concept de confinement efficace tient compte de tous les domaines partiels et de toutes les interfaces, de la livraison des matières premières à l'emballage, au stockage et enfin à l'élimination, en passant par le remplissage et le vidage, le transport interne, le dosage et le traitement. L 'entretien, le nettoyage et la maintenance jouent également un rôle important, car c'est précisément à ces étapes que le risque de fuite de substances est le plus élevé.

Les systèmes de confinement ne déploient tous leurs avantages que s'ils agissent sur l'ensemble des processus et ne se contentent pas de résoudre des problèmes ponctuels. Il s'agit de relier sans faille les différentes étapes du processus et de minimiser ou d'exclure complètement les risques de contamination à toutes les interfaces critiques, dans la mesure du possible. Seule cette approche globale peut garantir un processus de production efficace, sûr et conforme à la réglementation.

Le confinement dans la fabrication

Dans les processus de fabrication avec des exigences de confinement élevées, il y a certains facteurs qui doivent être considérés de manière particulièrement critique.

Les négliger peut représenter un risque non négligeable pour le produit, l'opérateur et le client final. Mis à part les réglementations pertinentes de la FDA ou les directives ATEX, les points décrits ci-dessous doivent être pris en compte et mis en œuvre de manière cohérente afin de ne pas dépasser les valeurs limites définies au préalable par le client, telles que la VLInst ou le LIE.

En premier lieu, il est nécessaire d'inclure toutes les interfaces du processus de fabrication afin de pouvoir atteindre un certain niveau de confinement. De plus, l'installation doit être adaptée au produit concerné et à ses propriétés spécifiques (par ex. taille des particules ou comportement d'écoulement). Lors de la construction des composants de la machine et de leurs connexions aux systèmes d'évacuation et de filtration, il faut veiller à ce que les systèmes soient fermés. De même, il faut réfléchir dès la conception de l'installation à la possibilité d'un nettoyage sans résidus. L'une des interfaces les plus critiques est l'arrimage et le désarrimage ou le chargement et le déchargement des récipients ainsi que le transport interne vers l'étape suivante du processus. L'opérateur, en particulier, assume ici une très grande responsabilité. Le risque d'erreur de l'opérateur ne peut être minimisé que par une formation intensive