Vidange fermée des solides et des liquides

Un client industriel de la production chimique traite des matières premières très différentes en petits et moyens lots. Le défi réside dans les fluides sensibles et parfois réactifs. Les poudres réagissent en provoquant des explosions de poussières ou en exposant les opérateurs à un risque sanitaire élevé. Les liquides peuvent dégager des vapeurs agressives qui attaquent directement les composants métalliques.

En même temps, l'opérateur attend une grande flexibilité car les changements de produits sont fréquents et les matières solides comme les liquides sont traités. Pour ces applications, HECHT a développé une solution d'installation intégrée. L'objectif est d'assurer un flux de matières sûr et efficace à partir de récipients de différents types vers un réacteur en aval. L'ensemble du processus se déroule de manière entièrement fermée et inertée. Il en résulte un maximum de protection pour l'opérateur, le produit et l'environnement de l'installation.

Description du procédé

Vidange de fûts avec la station de vidange CFE K

Au début du procédé, les fûts constituent le format d’emballage le plus courant. Ils sont pris en charge de manière mécanisée, immobilisés, puis basculés en position de travail pour la vidange. Le cœur de la station repose sur le principe fonctionnel de la HECHT CFE K. Cette station de vidange est une solution éprouvée dans les industries chimique et pharmaceutique. Elle est conçue pour vider des produits pulvérulents avec Inliner de façon sûre et avec un risque de contamination minimal. En fonctionnement, le liner de fût est raccordé sur le port EC. Le raccordement est ergonomique et le personnel opère sans contact direct avec le produit. Pendant le basculement, le transfert vers le système reste fermé, et même les substances critiques classées jusqu’à la classe d’exposition OEB 5 sont traitées en toute sécurité.

Autres avantages en exploitation : le changement de fût est entièrement assisté par des mouvements pneumatiques. Les opérateurs travaillent de manière ergonomique et évitent les postures dangereuses. Le débit reste constant malgré des différences de propriétés d’écoulement des poudres, car le produit arrive directement dans la glovebox ou dans la trémie. L’interface entre le fût et le procédé est maintenue de façon sûre et reste à tout moment contrôlable visuellement.

Vidange de sacs sous protection inertée

De nombreux produits sont livrés en sacs. Ils sont d’abord introduits dans la glovebox via un sas. Un ajustement automatique de pression et d’inertage est ensuite réalisé. L’opérateur ouvre ensuite le sac via des gants intégrés, à l’intérieur d’une atmosphère confinée. Le produit tombe directement dans la trémie d’alimentation et est isolé de l’air et de l’environnement. Les particules les plus fines ne pénètrent pas dans la zone de travail. Le système est idéal pour des solides sensibles ou toxiques qui ne doivent être manipulés que sous atmosphère de protection fermée.

Vidange de liquides sans métal dans une glovebox en plastique

Une partie des matières premières se présente sous forme liquide et contient des milieux très réactifs. Ces substances réagissent immédiatement avec des composants métalliques et provoqueraient de la corrosion, de l’usure, voire des dysfonctionnements. C’est pourquoi la seconde glovebox, dédiée à la vidange des liquides, est réalisée entièrement sans métal. L’intérieur est constitué de verre et de plastiques spécifiques.

Les contenants sont introduits via un port à film continu dans la glovebox, également inertée. Le liquide est vidé dans un cylindre en verre, puis transféré vers un récipient cible par surpression d’azote. L’ensemble de la vidange est sans émission. Le personnel reste protégé contre les projections ou les vapeurs. Les surfaces en verre se nettoient sans résidus et garantissent une longue durée de vie ainsi qu’une sécurité produit reproductible.

Transport des solides, inertage et ATEX

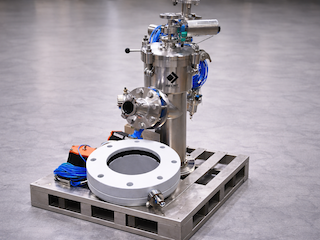

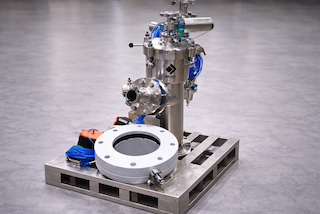

Transfert sous vide avec le HECHT PCC200

Les solides issus de la trémie d’alimentation de la Combibox sont transportés au moyen d’un système de convoyage pneumatique. Le HECHT ProClean Conveyor PCC, en taille PCC200, est utilisé ici. Ce système est conçu pour un transport en circuit fermé et fonctionne de manière fiable en environnements de salle blanche ainsi que dans des zones devant être inertées. La tête filtrante du convoyeur est un critère qualité essentiel : la grande surface de filtration garantit un débit d’air constant et toute la poussière reste retenue dans le récipient de séparation. Le décolmatage automatique par de courtes impulsions d’azote maintient le filtre propre et évite toute perte de performance de convoyage. Le PCC200 traite également des produits présentant une forte humidité résiduelle ou des propriétés collantes. En parallèle, le nettoyage entre deux changements de produit reste simple et rapide. Les systèmes HECHT sont équipés d’une fonction WIP (Wash in Place), permettant de rincer automatiquement l’intérieur et d’éliminer les dépôts résiduels.

Barrière anti-vapeurs et interface vers le réacteur

Entre le PCC et le récipient cible se trouve une barrière anti-vapeurs, qui empêche la remontée de milieux humides ou sous forme de vapeur depuis le réacteur vers le PCC. Cette mesure évite les encrassements, la formation de condensats et la corrosion. Elle contribue également à la protection contre les explosions, car aucune vapeur inflammable ne peut remonter. Le produit est transféré de manière définie depuis le PCC via la barrière anti-vapeurs vers le récipient cible, puis il est ensuite introduit dans le réacteur. L’interface sécurisée et le flux matière entièrement confiné garantissent une qualité produit constante et une grande stabilité du procédé.

Inertage, sécurité et concept ATEX

L’ensemble du procédé fonctionne sous atmosphère d’azote. L’inertage protège les produits réactifs contre l’oxydation tout en réduisant le risque d’explosion lié aux poudres générant des poussières et aux gaz potentiellement inflammables. ATEX désigne les exigences européennes applicables aux équipements et à l’exploitation en atmosphères explosibles et définit notamment la classification des zones ainsi que les mesures de protection nécessaires. Pour une utilisation dans ces environnements, le système complet est conçu conformément à l’ATEX et zoné en conséquence. À l’intérieur, les zones 1 et 21 sont définies, avec une conception prenant en compte des atmosphères hautement inflammables des groupes IIC et IIIC. La zone extérieure correspond aux zones 2 et 22. L’installation est surveillée en continu. L’air extrait est maîtrisé et acheminé en toute sécurité vers un laveur à eau, où les résidus et les vapeurs sont captés et séparés de manière fiable. La protection des opérateurs, la sécurité de l’installation et la protection de l’environnement sont ainsi garanties à tout moment.

Bénéfice global pour les exploitants de l’industrie chimique

- Un système pour solides et liquides, offrant une grande flexibilité selon les variantes de produits

- Flux de procédé confiné, du contenant jusqu’au réacteur

- Protection continue des opérateurs et exigences de confinement maximales

- Haute efficacité grâce à une manipulation ergonomique et au nettoyage automatique

- Sécurité d’exploitation assurée par l’inertage et une stratégie ATEX définie

- Assurance qualité via des procédés reproductibles et un convoyage stable

- Vision long terme grâce à une conception modulaire et une mise à l’échelle simple

Le client bénéficie d’une solution qui augmente de façon mesurable la sécurité produit, la protection de la santé et la productivité. Dans le même temps, l’installation reste prête pour de futures matières premières, des exigences réglementaires et des étapes de procédé supplémentaires.