Scarico chiuso di solidi e liquidi

Un cliente industriale del settore della produzione chimica lavora materie prime molto diverse in lotti piccoli e medi. La sfida riguarda la gestione di sostanze sensibili e in parte reattive, poiché alcune polveri possono innescare esplosioni di polveri oppure esporre gli operatori a un elevato rischio per la salute. I liquidi possono liberare vapori aggressivi che attaccano direttamente i componenti metallici. Allo stesso tempo, il gestore richiede un’elevata flessibilità, poiché i cambi prodotto sono frequenti e vengono trattati sia solidi sia liquidi. Per queste applicazioni, HECHT ha sviluppato una soluzione impiantistica integrata. L’obiettivo è garantire un flusso di materiale sicuro ed efficiente da contenitori di diverse tipologie verso un reattore a valle. L’intero processo avviene in modo completamente chiuso e in atmosfera inertizzata, assicurando il massimo livello di protezione per operatori, prodotto e ambiente dell’impianto.

Descrizione del processo

Svuotamento fusti con la stazione di svuotamento CFE-K

All’inizio del processo, i fusti rappresentano il formato di contenitore più frequente. Vengono prelevati in modo meccanizzato, bloccati e ribaltati in posizione di lavoro per lo svuotamento. Il cuore della stazione è il principio funzionale della HECHT CFE K. Questa stazione di svuotamento è una soluzione consolidata nell’industria chimica e farmaceutica. È progettata per svuotare in modo sicuro e con contaminazione minima materiali in polvere con Inliner. In esercizio, il liner del fusto viene collegato al port EC. Il collegamento è ergonomico e il personale opera senza contatto diretto con il prodotto. Durante la fase di ribaltamento, il trasferimento nel sistema rimane chiuso e anche sostanze critiche classificate fino alla classe di esposizione OEB 5 vengono lavorate in modo protetto.

Ulteriori vantaggi in esercizio: il cambio fusto è completamente assistito da movimenti pneumatici. Gli operatori lavorano in modo ergonomico ed evitano posture scorrette e potenzialmente pericolose. La portata rimane costante anche con diverse caratteristiche di scorrimento delle polveri, poiché il prodotto entra direttamente nella glovebox o nella tramoggia. L’interfaccia tra fusto e processo è mantenuta in sicurezza ed è sempre controllabile visivamente.

Svuotamento sacchi sotto protezione inertizzata

Molti prodotti vengono consegnati in sacchi. In una prima fase vengono introdotti nella glovebox tramite una chiusa (sas). Un bilanciamento definito di pressione e inertizzazione avviene automaticamente. Successivamente, l’operatore apre il sacco tramite interventi con i guanti, all’interno di un’atmosfera chiusa. Il prodotto cade direttamente nella tramoggia di alimentazione ed è schermato dall’aria e dall’ambiente esterno. Le particelle più fini non raggiungono l’area di lavoro. Il sistema è ideale per solidi sensibili o tossici che possono essere manipolati solo in un’atmosfera di protezione chiusa.

Svuotamento liquidi privo di metallo in una glovebox in plastica

Una parte delle materie prime è in forma liquida e contiene mezzi altamente reattivi. Queste sostanze reagiscono immediatamente con componenti metallici e provocherebbero corrosione, usura o persino malfunzionamenti. Per questo motivo, la seconda glovebox dedicata allo svuotamento dei liquidi è realizzata completamente senza metallo. Il volume interno è costituito da vetro e speciali materiali plastici.

I contenitori vengono introdotti tramite un port con film continuo nella glovebox, anch’essa inertizzata. Il liquido viene scaricato in un cilindro di vetro e trasferito in un recipiente di destinazione mediante sovrapressione di azoto. L’intero svuotamento è privo di emissioni. Il personale resta protetto da spruzzi o vapori. Le superfici in vetro si puliscono senza residui e garantiscono lunga durata e una sicurezza di prodotto riproducibile.

Trasporto dei solidi, inertizzazione e ATEX

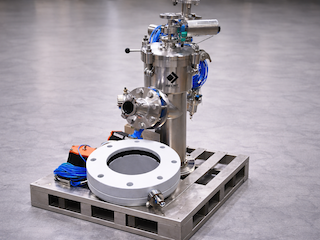

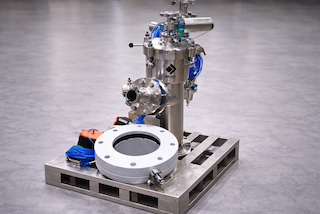

Convogliamento sotto vuoto con HECHT PCC200

I solidi provenienti dalla tramoggia di alimentazione della Combibox vengono trasportati mediante un sistema di trasporto pneumatico. In questa fase viene utilizzato HECHT ProClean Conveyor PCC nella taglia PCC200. Il sistema è progettato per un convogliamento in circuito chiuso e opera in modo affidabile in ambienti di camera bianca e in aree che devono essere inertizzate. La testa filtrante del convogliatore è un elemento qualitativo fondamentale, poiché l’ampia superficie filtrante garantisce un flusso d’aria costante e tutta la polvere rimane nel recipiente di separazione. La pulizia automatica tramite brevi impulsi di azoto mantiene il filtro libero e previene cali di prestazione nel convogliamento. Il PCC200 gestisce anche prodotti con elevata umidità residua o con proprietà adesive. Allo stesso tempo, la pulizia tra un cambio prodotto e l’altro resta semplice e rapida. I sistemi HECHT sono dotati di funzione WIP (Wash in Place), grazie alla quale l’interno viene risciacquato automaticamente e liberato dai residui aderenti.

Barriera anti vapori e interfaccia verso il reattore

Tra il PCC e il recipiente di destinazione è installata una barriera anti vapori, che impedisce la risalita di mezzi umidi o in fase vapore dal reattore verso il PCC. Questa misura previene incrostazioni, formazione di condensa e corrosione. In parallelo, contribuisce alla protezione contro le esplosioni, poiché non possono risalire vapori infiammabili. Il prodotto viene trasferito dal PCC al recipiente di destinazione in modo definito attraverso la barriera anti vapori e successivamente immesso nel reattore. L’interfaccia sicura e il flusso di materiale completamente chiuso garantiscono qualità di prodotto costante e un’elevata stabilità di processo.

Inertizzazione, sicurezza e concetto ATEX

L’intero processo opera in atmosfera di azoto. L’inertizzazione protegge i prodotti reattivi dall’ossidazione e, allo stesso tempo, riduce il rischio di esplosione associato a polveri che generano polverosità e a gas potenzialmente innescabili. ATEX indica i requisiti europei per impianti e apparecchiature in atmosfere potenzialmente esplosive e definisce, tra l’altro, la classificazione delle zone e le misure di protezione necessarie. Per l’impiego in tali ambienti, l’intero sistema è progettato in conformità ad ATEX e zonato di conseguenza. All’interno sono definite Zona 1 e Zona 21 e la progettazione tiene conto di atmosfere ad alto rischio di innesco dei gruppi IIC e IIIC. L’area esterna corrisponde a Zona 2 e Zona 22. L’impianto è monitorato in continuo. L’aria di scarico è gestita in modo controllato e convogliata in sicurezza attraverso un lavatore ad acqua, nel quale residui e vapori vengono captati e separati in modo affidabile. In questo modo, protezione degli operatori, sicurezza dell’impianto e tutela ambientale sono garantite in ogni momento.

Beneficio complessivo per gli operatori dell’industria chimica

- Un unico sistema per solidi e liquidi, con elevata flessibilità rispetto alle varianti di prodotto

- Flusso di processo chiuso dal contenitore fino al reattore

- Protezione continua degli operatori e massimi requisiti di containment

- Alta efficienza grazie a movimentazione ergonomica e pulizia automatica

- Sicurezza operativa tramite inertizzazione e strategia ATEX definita

- Garanzia di qualità grazie a processi riproducibili e convogliamento stabile

- Orientamento al futuro grazie a struttura modulare e facile scalabilità

Il cliente beneficia di una soluzione che aumenta in modo misurabile la sicurezza del prodotto, la tutela della salute e la produttività. Allo stesso tempo, l’impianto resta pronto per future materie prime, requisiti normativi ed estensioni delle fasi di processo.