Co oznacza hermetyzacja?

Klasyfikacja i definicja

W dosłownym znaczeniu jest to "hermetyzacja" substancji niebezpiecznych. Celem jest zapobieganie wydostawaniu się niebezpiecznych substancji z procesu produkcyjnego lub zanieczyszczeniu produktu obcymi substancjami w środowisku.

Podstawowe zabezpieczenie

Podstawowa hermetyzacja odnosi się do wszystkich środków, które minimalizują ryzyko rozprzestrzeniania się lub przenikania substancji z lub do sprzętu produkcyjnego. Obejmują one niekończące się systemy wykładzin, komory rękawicowe lub podwójne klapy. Rozwiązania te zapewniają, że produkt i personel obsługujący pozostają od siebie ściśle oddzieleni przez cały czas trwania procesu. Nie tylko zwiększa to bezpieczeństwo, ale także zapewnia trwałą jakość produktu.

Wtórne zabezpieczenie

Sekundäres Containment sind alle Maßnahmen, die die Ausbreitung/Einbringung reduzieren, wenn das primäre Containment überwunden wurde.

Hierzu zählen beispielsweise Reinräume, Schleusen und Druckstufen. Diese Schutzebene dient als zusätzliche Barriere, um Kontaminationen zuverlässig einzudämmen. Sie trägt wesentlich dazu bei, die Sicherheit von Personal, Produkt und Umgebung auch im Störfall zu gewährleisten.

Systemy zamknięte

Systemy zamknięte w obszarze hermetyzacji to maszyny i systemy, które są używane głównie w przypadku stosowania substancji niebezpiecznych zgodnie z sekcją 10 GefStoffV.

Podstawowym wymogiem jest brak otwartego połączenia między środowiskiem a wnętrzem systemu. W każdym przypadku należy unikać wycieku substancji. Dotyczy to również czyszczenia lub konserwacji. Zintegrowane urządzenia odpylające są zatem również częścią podstawowego wyposażenia systemów zamkniętych.

Klasyfikacja systemów

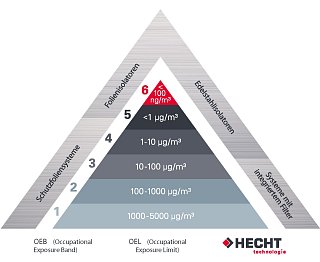

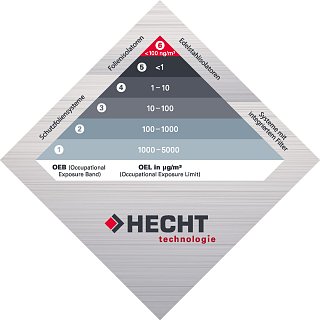

Ponieważ nie wszystkie ciała stałe są równie niebezpieczne lub wrażliwe, systemy hermetyzacji są podzielone na różne "klasy" w zależności od ich zastosowania i obszaru użytkowania. Klienci i/lub ustawodawcy określają w tym celu wartości graniczne dla poszczególnych produktów. Celem klasyfikacji jest wybór odpowiednich systemów i komponentów lub "właściwej" metody pracy dla używanego produktu. W przemyśle zazwyczaj rozróżnia się następujące klasyfikacje i wartości graniczne:

AGW (limit narażenia zawodowego) i OEL (limit narażenia zawodowego) to średnie narażenie na stężenie substancji w powietrzu w miejscu pracy, mierzone w określonym czasie, przy którym nie należy spodziewać się ostrego lub przewlekłego uszczerbku na zdrowiu pracowników.

Do dokładnego obliczenia tej wartości wymagane są dalsze dokładne dane. ADE (dopuszczalne dzienne narażenie) to maksymalne dopuszczalne dzienne narażenie pracownika. Na tej podstawie obliczana jest wartość OEL.

Jeśli dane te nie są dostępne dla danej substancji, stosuje się inną klasyfikację. Klasyfikacja według OEB (Occupational Exposure Band) uwzględnia jedynie toksyczność czystej substancji. Zasadą jest, że im bardziej toksyczna substancja, tym wyższa klasyfikacja.

Jako kompetentny partner, HECHT jest zawsze do dyspozycji w przypadku wszelkich pytań dotyczących klasyfikacji.

Planowanie systemów hermetyzacji

Przed zaplanowaniem hermetyzacji produkcji w zakładzie produkującym substancje czynne lub w zakładzie farmaceutycznym należy zdefiniować wartości graniczne hermetyzacji, które mają zostać osiągnięte. Określa to, w jaki sposób należy zaprojektować hermetyzację pierwotną lub wtórną, a nawet obie. Należy jednak zawsze koncentrować się na hermetyzacji pierwotnej, a hermetyzacja wtórna powinna być instalowana jako środek dodatkowy.

Wartość OEL lub poziom OEB określa system hermetyzacji, który należy wybrać. Jest on określany wewnętrznie przez producenta na podstawie wewnętrznych przepisów i wytycznych oraz za pomocą specjalnych urządzeń pomiarowych i testów laboratoryjnych.

Istnieją różne czynniki, które należy wyjaśnić z wyprzedzeniem podczas planowania systemu hermetyzacji:

Produkty i ilości produktów używane przez klienta, a także częstotliwość zmiany produktu, określają, czy wymagany jest system jedno- czy wielozadaniowy lub stopień automatyzacji systemu. Należy również ocenić właściwości produktu i zachowanie przepływu. W zależności od substancji należy również zagwarantować ochronę przeciwwybuchową.

Planowanie systemu odbywa się od wewnątrz i wymaga rozległej wiedzy na temat procesów i inżynierii procesowej oraz ich krytycznych interfejsów hermetyzacji.

Można je znaleźć na przykład w systemach dozowania, zaworach odcinających oraz w systemach powietrza odlotowego i filtrach. Przede wszystkim wszystkie interfejsy procesowe i punkty interwencji operatorów to miejsca, które należy dokładnie rozważyć podczas projektowania systemów.

Czyszczenie systemów ma szczególne znaczenie dla zapobiegania zanieczyszczeniom krzyżowym, zanieczyszczeniom produktu i przenoszeniu. Zalecane są tutaj dodatkowe systemy czyszczące zgodnie z metodami WIP, CIP lub SIP. Procesy te należy uwzględnić na etapie planowania; późniejsza integracja jest możliwa tylko przy ogromnym wysiłku. Oczywiste jest, że proces czyszczenia musi podlegać walidacji.

Konserwacja i serwisowanie systemu hermetyzacji muszą być również brane pod uwagę w połączeniu z procesem czyszczenia na etapie planowania. W zależności od systemu, system procesowy może wymagać otwarcia w celu przeprowadzenia prac konserwacyjnych, które należy przeprowadzić dopiero po udanym czyszczeniu. Zwilżone powierzchnie mogą wiązać wydostający się pył i zapobiegać jego wydostawaniu się na zewnątrz.

Wymagania dotyczące systemów

Zasadniczo system hermetyzacji musi być zaprojektowany i obsługiwany w taki sposób, aby zapobiec zanieczyszczeniu środowiska pyłami lub czynnikami biologicznymi. Wymagania dotyczące systemów są w każdym przypadku zależne od produktu i muszą być za każdym razem definiowane na nowo. Klasyfikacje można określić za pomocą znanej w branży piramidy Hecht.

Pokazuje ona dopuszczalne wartości narażenia zawodowego OEL (Occupational Exposure Limit) lub dopuszczalne wartości narażenia zawodowego OEB (Occupational Exposure Band). Klasyfikacja zawsze odnosi się do toksyczności produktów. Maksymalna liczba cząstek / objętość powietrza jest następnie wyprowadzana z tej klasyfikacji. Po utworzeniu klasyfikacji dla produktu, HECHT oferuje odpowiednie systemy.

Systemy i urządzenia muszą być teraz zaprojektowane i opracowane w taki sposób, aby były zgodne z wymaganymi wartościami granicznymi. Podstawowe podejścia projektowe zgodne z zasadami higieny to na przykład: konstrukcja bez martwej przestrzeni, system samowystarczalny lub łatwy dostęp do czyszczenia.

Kwalifikacja systemów

Systemy zamknięć powinny być kwalifikowane i walidowane pod kątem ich szczelności i optymalnego wykorzystania podczas pracy.

W celu ujednolicenia tej kwestii, ISPE opublikowało w 2004 roku Przewodnik Dobrych Praktyk "Assessing the Particulate Containment Performance of Pharmaceutical Equipment" (APCPPE), lepiej znany jako SMEPAC . Wytyczne są stale dostosowywane i zmieniane. W międzyczasie dokument ten stał się standardem dla pomiarów systemów hermetyzacji, a jako pomoc można również wykorzystać podręcznik ISPE Containment Handbook, w którego tworzeniu HECHT odegrał główną rolę. Podręcznik hermetyzacji

Różne systemy HECHT są również mierzone zgodnie z SMEPAC . Oznacza to, że w przypadku wielu systemów HECHT można osiągnąć dopuszczalny poziom narażenia zawodowego (OEL) poniżej 1 µg/m³.

Uwzględnienie całości

Konteneryzacja odgrywa kluczową rolę w wielu gałęziach przemysłu. Jest to szczególnie istotne w przemyśle farmaceutycznym, gdzie producenci leków i składników aktywnych muszą spełniać najwyższe standardy czystości i bezpieczeństwa. Hermetyzacja jest również stosowana w sektorze spożywczym, na przykład w produkcji wysokiej jakości żywności, preparatów dla niemowląt, nutraceutyków lub enzymów. Rozwiązania z zakresu hermetyzacji znalazły również zastosowanie w przemyśle chemicznym, w szczególności w branży chemikaliów wysokowartościowych, biotechnologii oraz u producentów farb i lakierów. Wszystkie te sektory łączy to, że zapewnienie bezpieczeństwa produktu, bezpieczeństwa pracy i stabilności procesu ma zasadnicze znaczenie. Kluczowym wyzwaniem jest tutaj konsekwentne unikanie zanieczyszczeń krzyżowych, ponieważ nawet najmniejsze cząsteczki mogą powodować niezamierzone skutki lub utratę jakości.

Kluczowe znaczenie dla sukcesu ma nie tylko uwzględnienie odizolowanych pojedynczych komponentów, ale także całego procesu. Skuteczna koncepcja hermetyzacji uwzględnia wszystkie podobszary i interfejsy, od dostawy surowców, napełniania i opróżniania, transportu wewnętrznego, dozowania i przetwarzania, aż po pakowanie, przechowywanie i utylizację. Konserwacja, czyszczenie i serwisowanie również odgrywają tu kluczową rolę, ponieważ szczególnie na tych etapach istnieje zwiększone ryzyko wycieku substancji.

Systemy ograniczania emisji przynoszą pełne korzyści tylko wtedy, gdy działają we wszystkich procesach, a nie tylko rozwiązują konkretne problemy. Zadanie polega na płynnym połączeniu różnych etapów procesu i zminimalizowaniu lub całkowitym wyeliminowaniu ryzyka skażenia na wszystkich krytycznych interfejsach w możliwie największym stopniu. Takie holistyczne podejście jest jedynym sposobem na zagwarantowanie wydajnego, bezpiecznego i zgodnego z przepisami procesu produkcji.

Ograniczenie w produkcji

W procesach produkcyjnych o wysokich wymaganiach w zakresie hermetyzacji istnieją pewne czynniki, które należy brać pod uwagę szczególnie krytycznie.

Zaniedbanie ich może stanowić ryzyko dla produktu, operatora i klienta końcowego, którego nie należy lekceważyć. Oprócz odpowiednich przepisów FDA lub dyrektyw ATEX, punkty opisane poniżej muszą być konsekwentnie brane pod uwagę i wdrażane, aby nie przekroczyć wartości granicznych określonych z góry przez klienta, takich jak AGW lub OEL.

Przede wszystkim konieczne jest uwzględnienie wszystkich interfejsów procesu produkcyjnego, aby w ogóle móc osiągnąć określony poziom hermetyczności. Ponadto, system musi być dostosowany do danego produktu z jego specyficznymi właściwościami (np. wielkość cząstek lub zachowanie przepływu). Podczas projektowania komponentów maszyny i ich połączeń z systemami wydechowymi i filtrującymi należy zadbać o to, aby systemy były zamknięte. Podczas opracowywania systemu należy również wziąć pod uwagę możliwość czyszczenia bez pozostałości. Jednym z najbardziej krytycznych interfejsów jest dokowanie i oddokowywanie lub wprowadzanie i wyprowadzanie pojemników, a także transport wewnętrzny do kolejnego etapu procesu. W szczególności operator ponosi tutaj dużą odpowiedzialność. Ryzyko błędów operatora można zminimalizować jedynie poprzez intensywne szkolenia