Geschlossene Feststoff- und Flüssigkeitsentleerung in der chemischen Industrie

Ein Industriekunde aus der chemischen Produktion verarbeitet sehr unterschiedliche Rohstoffe in kleinen und mittleren Chargen.

Die Herausforderung liegt in sensiblen und teilweise reaktiven Medien, da gewisse Pulver zu Staubexplosionen reagieren oder den Bediener einem hohen gesundheitlichen Risiko aussetzen. Flüssigkeiten können aggressive Dämpfe freisetzen, die metallische Komponenten direkt angreifen. Gleichzeitig erwartet der Betreiber eine hohe Flexibilität, da häufig Produktwechsel stattfinden und sowohl Feststoffe als auch Flüssigkeiten verarbeitet werden. Für diese Anwendungen hat HECHT eine integrierte Anlagenlösung konzipiert, die Feststoffe und Flüssigkeiten in einem geschlossenen Prozess zusammenführt. Ziel ist ein sicherer und effizienter Materialfluss aus Gebinden verschiedenster Art in einen nachgelagerten Reaktor. Der gesamte Prozess findet vollständig geschlossen und inertisiert statt, womit ein Höchstmaß an Schutz für Bediener, Produkt und Anlagenumgebung gewährleistet sind.

Prozessbeschreibung

Fassentleerung mit CFE-K Entleerstation

Zu Beginn stehen Fässer als häufigstes Gebindeformat. Diese werden mechanisiert aufgenommen, fixiert und zur Entleerung in eine Arbeitsposition gekippt. Herzstück der Station ist das Funktionsprinzip der HECHT CFE-K. Diese Entleerstation ist eine etablierte Lösung in der chemischen und pharmazeutischen Industrie. Sie ist darauf ausgelegt, pulverförmige Medien mit Inliner sicher und kontaminationsarm zu entleeren. Im Betrieb wird der Fassliner am EC Port angesetzt. Der Anschluss ist ergonomisch gestaltet und das Bedienpersonal arbeitet ohne direkten Produktkontakt. Während des Kippvorgangs bleibt der Transfer ins System geschlossen und selbst kritische Stoffe, die bis zur Produkt Gefahrenklasse OEB 5 eingestuft sind, werden geschützt verarbeitet. Gleichzeitig wird der Explosionsschutz unterstützt, da keine brennbaren Brüden aufsteigen können.

Weitere Vorteile im laufenden Betrieb: Der Fasswechsel erfolgt vollständig unterstützt durch pneumatische Bewegungen. Die Bediener arbeiten ergonomisch und vermeiden gefährliche Fehlhaltungen. Die Durchsatzleistung bleibt auch bei unterschiedlichen Pulverfließeigenschaften konstant, da das Produkt direkt in die Glovebox bzw. in den Trichter gelangt. Die Schnittstelle zwischen Fass und Prozess wird sicher gehalten und ist jederzeit visuell kontrollierbar.

Sackentleerung unter inertisiertem Schutz

Viele Produkte werden als Sackware angeliefert. Sie werden zuerst über eine Schleuse in die Glovebox eingeschleust. Ein definierter Druck und Inertisierungsausgleich erfolgt automatisch. Anschließend öffnet die Bedienperson die Sackware über Handschuheingriffe innerhalb geschlossener Atmosphäre. Das Produkt fällt direkt in den Aufgabetrichter und wird von Luft und Umgebung abgeschirmt. Feinste Partikel gelangen nicht in den Arbeitsraum. Das System eignet sich ideal für empfindliche oder toxische Feststoffe, die nur in einer geschlossenen Schutzatmosphäre gehandhabt werden dürfen.

Metallfreie Flüssigkeitsentleerung in einer Kunststoff Glovebox

Ein Teil der Ausgangsstoffe liegt als Flüssigkeit vor und enthält sehr reaktive Medien. Diese Stoffe reagieren sofort mit metallischen Komponenten und würden Korrosion, Abtrag oder sogar Funktionsstörungen auslösen. Deshalb ist die zweite Glovebox für die Flüssigkeitsentleerung vollständig metallfrei ausgeführt. Glas und spezielle Kunststoffe bilden den Innenraum.

Die Gebinde gelangen über einen Endlosfolienport in die ebenfalls inertisierte Glovebox.

Die Flüssigkeit wird in einen Glaszylinder entleert und durch Stickstoffüberdruck in einen Zielbehälter überführt. Die gesamte Entleerung ist emissionsfrei. Bedienpersonal bleibt vor Spritzern oder Dämpfen geschützt. Die Glasoberflächen lassen sich rückstandslos reinigen und garantieren Langlebigkeit sowie reproduzierbare Produktsicherheit.

Feststofftransport, Inertisierung und ATEX

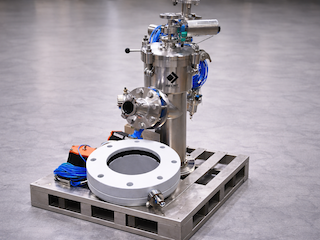

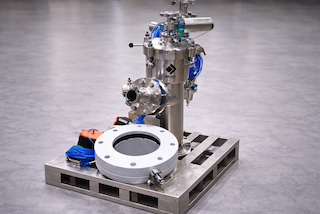

Vakuumförderung mit dem HECHT PCC200

Die Feststoffe aus dem Aufgabetrichter der Kombibox werden mittels eines pneumatischen Fördersystems transportiert. Hier kommt der HECHT ProClean Conveyor PCC in der Baugröße PCC200 zum Einsatz. Dieses System ist auf geschlossene Förderung ausgelegt und arbeitet zuverlässig in Reinraumumgebungen sowie in Bereichen, die inertisiert werden müssen. Der Filterkopf des Fördergeräts ist ein wesentliches Qualitätsmerkmal, denn die große Filterfläche gewährleistet einen konstanten Luftstrom und jeglicher Staub bleibt im Abscheidebehälter zurück. Die automatische Abreinigung über kurze Stickstoffstöße hält den Filter frei und verhindert Verluste in der Förderleistung. Der PCC200 verarbeitet auch Produkte, die eine hohe Restfeuchte oder klebrige Eigenschaften aufweisen. Gleichzeitig bleibt die Reinigung zwischen Produktwechseln einfach und schnell. Die HECHT Systeme sind mit WIP Funktion ausgestattet worden, wodurch der Innenraum automatisch gespült und von Restanhaftungen befreit wird.

Brüdensperre und Schnittstelle zum Reaktor

Zwischen PCC und Zielbehälter befindet sich eine Brüdensperre, die das Aufsteigen feuchter oder dampfförmiger Medien aus dem Reaktor in den PCC verhindert. Diese Maßnahme verhindert Anbackungen, Kondensatbildung und Korrosion. Gleichzeitig wird der Explosionsschutz unterstützt, da keine brennbaren Brüden aufsteigen können. Das Produkt gelangt aus dem PCC definiert über die Brüdensperre in den Zielbehälter und wird anschließend in den Reaktor übergeben. Die sichere Schnittstelle und der vollständig geschlossene Materialfluss sorgen für konstante Produktqualität und hohe Prozessstabilität.

Inertisierung, Sicherheit und ATEX Konzept

Der gesamte Prozess läuft unter Stickstoffatmosphäre. Die Inertisierung schützt reaktive Produkte vor Oxidation und senkt zugleich das Explosionsrisiko bei staubenden Pulvern und potenziell zündfähigen Gasen. ATEX bezeichnet dabei die europäischen Vorgaben für Anlagen und Betriebsmittel in explosionsgefährdeten Bereichen und definiert unter anderem die Zoneneinteilung sowie die erforderlichen Schutzmaßnahmen. Für den Einsatz in solchen Bereichen ist das Gesamtsystem nach ATEX ausgelegt und entsprechend zoniert. Im Innenraum sind Zone 1 und Zone 21 ausgewiesen und die Auslegung berücksichtigt sehr zündgefährliche Atmosphären der Gruppen IIC und IIIC. Der Außenbereich entspricht Zone 2 und Zone 22. Die Anlage wird kontinuierlich überwacht. Die Abluft wird kontrolliert und sicher über einen Wasserwäscher geführt, in dem Reststoffe und Dämpfe zuverlässig aufgenommen und abgeschieden werden. So bleiben Bedienerschutz, Anlagensicherheit und Umweltschutz jederzeit gewährleistet.

Gesamtnutzen für Betreiber in der chemischen Industrie

- Ein System für Feststoffe und Flüssigkeiten mit hoher Flexibilität bei Produktvarianten

- Geschlossener Prozessfluss vom Gebinde bis in den Reaktor

- Kontinuierlicher Bedienerschutz und höchste Containmentanforderungen

- Hohe Effizienz durch ergonomische Handhabung und automatische Reinigung

- Betriebssicherheit durch Inertisierung und definierte ATEX Strategie

- Qualitätssicherung durch reproduzierbare Prozesse und stabile Förderung

- Zukunftsorientiert durch modularen Aufbau und einfache Skalierung

Der Kunde profitiert von einer Lösung, die Produktsicherheit, Gesundheitsschutz und Produktivität messbar steigert. Gleichzeitig bleibt die Anlage bereit für zukünftige Rohstoffe, regulatorische Vorgaben und erweiterte Prozessschritte.